PLC คืออะไร

โปรแกรมเมเบิลลอจิกคอลโทรลเลอร์ (Programmable logic Control: PLC) เป็นอุปกรณ์ควบคุมการทำงานของเครื่องจักรและกระบวนการทำงานต่างๆ เป็นส่วนประมวลผลและสั่งการที่สำคัญเปรียบเหมือนสมองของเครื่องจักร ซึ่งทำให้ PLC กลายเป็นจุดสำคัญของการพัฒนาโรงงานสู่อุตสาหกรรม 4.0

PLC มีชุดคำสั่งต่างๆเช่น คำสั่งเกี่ยวกับระบบซีเควนซ์ คำสั่งการหน่วงเวลา คำสั่งการนับ คำสั่งทางคณิตศาสตร์ คำสั่งการจัดการข้อมูล รวมถึงคำสั่งที่ใช้ในระบบสื่อสารต่างๆ เพื่อใช้ในการควบคุมทางอุตสาหกรรมและกระบวนการผลิต

PLC เหมาะกับอุตสาหกรรมใด?

PLC Communications Modbus TCP Watt meter

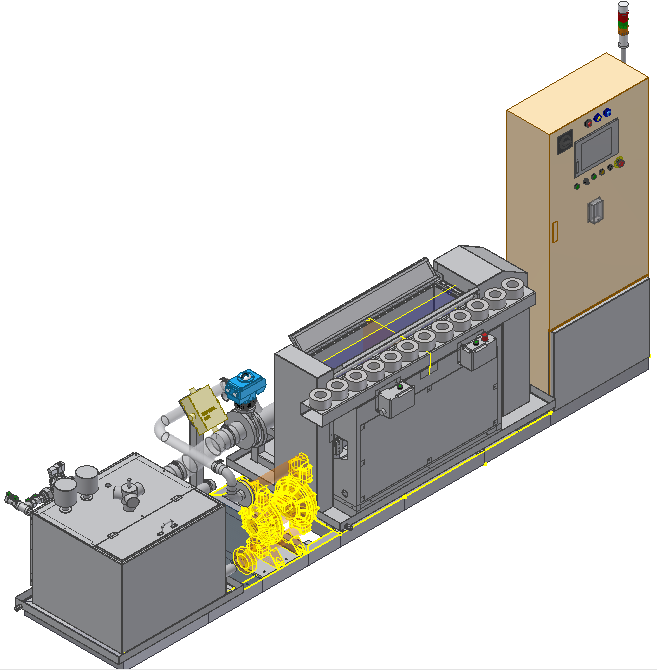

เนื่องจาก PLC เป็นตัวควบคุมที่ผู้ใช้สามารถป้อนโปรแกรมได้ จึงสามารถนำตัวควบคุมพีแอลซีนี้ไปใช้งานได้ในทุกอุตสาหกรรม ไม่ว่าจะเป็น อุตสาหกรรมรถยนต์และชิ้นส่วนรถยนต์ อุตสาหกรรมอาหารและยา อุตสาหกรรมอิเล็กทรอนิกส์ สาธารณูปโภคต่างๆ รวมไปถึงภาคเกษตรกรรมอีกด้วย

การใช้งาน PLC

PLC ถือเป็นตัวควบคุมที่เป็นที่นิยมในอุตสาหกรรมต่างๆ เนื่องจากเป็นอุปกรณ์ที่มีความยืดหยุ่นและเสถียรภาพสูง สามารถปรับให้เหมาะสมกับการใช้งานและขนาดระบบได้เป็นอย่างดี ตัวอย่างเช่นการใช้งานแบบเดี่ยว (Stand alone) ซึ่งเหมาะสำหรับการทำงานในไลน์การผลิตที่ไม่ซับซ้อน หรือการเชื่อมต่อพีแอลซีหลายๆตัวเข้าด้วยกันเป็นรูปแบบ Network หรือเครือข่ายเพื่อควบคุมการทำงานของระบบให้มีประสิทธิภาพมากยิ่งขึ้นซึ่งเหมาะสำหรับกระบวนการที่ซับซ้อน

ระบบอัตโนมัติ

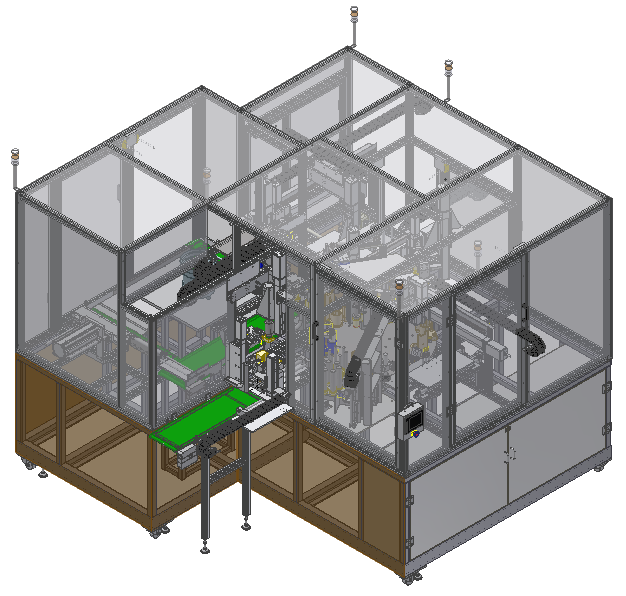

ระบบอัตโนมัติ คือ ระบบที่ทำงานผ่านการควบคุมจากคอมพิวเตอร์ อาจจะเป็นอุปกรณ์อิเล็กทรอนิกส์ที่สามารถเริ่มทำงานได้ด้วยตัวเองตามโปรแกรมที่มนุษย์เป็นผู้ควบคุมไว้ เช่นระบบรดน้ำอัตโนมัติ ระบบตอบรับโทรศัพท์อัตโนมัติ ระบบอัตโนมัติเข้ามามีบทบาทมากขึ้นในปัจจุบันทั้งในด้านวิศวกรรม อุตสาหกรรม และรวมไปถึงการดำเนินชีวิตประจำวันของมนุษย์ ระบบอัตโนมัติถูกคิดค้นมาเพื่อให้สามารถลดการใช้ทรัพยากรที่ไม่จำเป็น และตอบสนองความต้องการของมนุษย์

ในด้านอุตสาหกรรมจะเห็นการใช้ระบบอัตโนมัติมากขึ้น เนื่องจากด้านอุตสาหกรรมต้องการที่จะลดค่าใช้จ่ายและเพิ่มคุณภาพให้กับสินค้าหรือบริการ ระบบอัตโนมัติในอุตสาหกรรมเช่น หุ่นยนต์อุตสาหกรรม (Industrial Robots) รถขนส่ง AGV สายพานการผลิต (Conveyer) รวมทั้งระบบ PLCs (Programmable Logic Control) เป็นต้น การใช้เทคโนโลยีดังกล่าวเข้ามาช่วยในอุตสาหกรรมสามารถช่วยแก้ไขปัญหาที่เกิดจากมนุษย์ (Human Error) และเพิ่มประสิทธิภาพในการผลิตมากยิ่งขึ้น

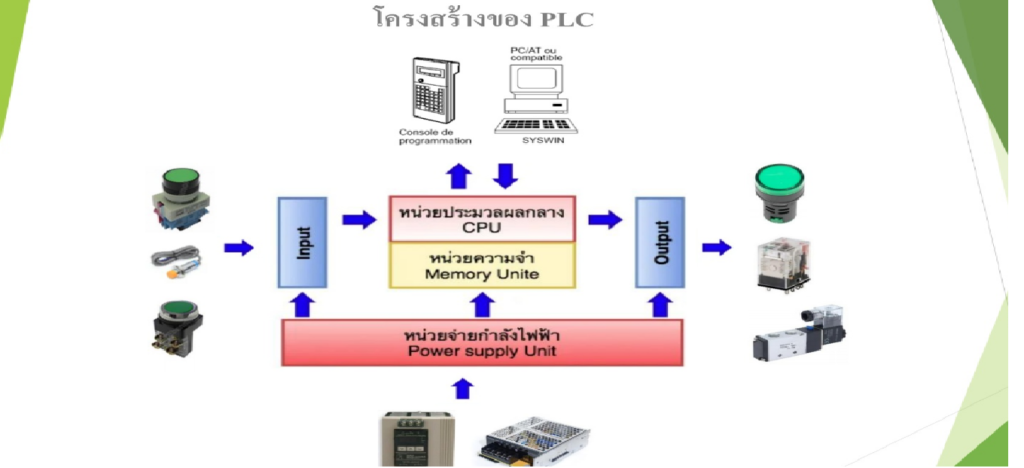

โครงสร้างของ PLC

PLC เป็นอุปกรณ์คอมพิวเตอร์สำหรับใช้ในงานอุตสาหกรรม PLC ประกอบด้วย หน่วยประมวลผลกลาง, หน่วยความจำ, หน่วยรับข้อมูล (Input), หน่วยรับข้อมูล (Output) และหน่วยป้อนโปรแกรม

PLC แบ่งออกได้ 3 ส่วนด้วยกันคือ

1.ส่วนที่เป็นหน่วยประมวลผลกลาง (Control Processing Unit : CPU)

2.ส่วนที่เป็นอินพุต/เอาต์พุต (Input Output : I/O)

3.ส่วนที่เป็นอุปกรณ์การโปรแกรม (Programming Device)

1.ส่วนที่เป็นหน่วยประมวลผลกลาง (Control Processing Unit : CPU)

CPU เป็นส่วนมันสมองของระบบ ภายใน CPU จะประกอบไปด้วยวงจร Logic Gate ชนิดต่างๆ หลายชนิด และมี Microprocessor-based ใช้สำหรับแทนอุปกรณ์จำพวกรีเลย์ (Relay) เคาน์เตอร์(Counter) ไทเมอร์ (Timer) และซีเควนเซอร์ (Sequencers) เพื่อให้ผู้ใช้ได้ออกแบบใช้วงจรรีเลย์แลดเดอร์ ลอจิก (Relay Ladder Logic) เข้าไปได้

CPU จะยอมรับ (Read) อินพุต เดต้า (Input Data) จากอุปกรณ์ให้สัญญาณ (Sensing Device) ต่างๆ จากนั้นจะปฏิบัติการและเก็บข้อมูลโดยใช้โปรแกรมจากหน่วยความจำ และส่งข้อมูลที่เหมาะสมถูกต้องไปยังอุปกรณ์ควบคุม (Control Device) แหล่งของกระแสไฟฟ้าตรง (DC Current) สำรับใช้สร้างโวลต์ต่ำ (Low Level Voltage) ซึ่งใช้โดยโปรเซสเซอร์ (Processor) และไอโอ โมดูล (I/O Modules) และแหล่งจ่ายไฟนี้จะเก็บไว้ที่ CPU หรือแยกออกไปติดตั้งที่จุดอื่นก็ได้ขึ้นอยู่กับผู้ผลิตแต่ละราย

การประมวลผลของ CPU จากโปรแกรมทำได้โดยรับข้อมูลจากหน่วยอินพุทและเอาท์พุท และส่งข้อมูลสุดท้ายที่ได้จากการประมวลผลไปยังหน่วยเอาท์พุท เรียกว่า การสแกน (Scan) ซึ่งใช้เวลาจำนวนหนึ่ง เรียกว่า เวลาสแกน (Scan Time) เวลาในการสแกนแต่ละรอบใช้เวลาประมาณ 1 ถึง 100 msec. (0.001-0.1วินาที) ทั้งนี้ขึ้นอยู่กับข้อมูลและความยาวของโปรแกรม หรือจำนวนอินพุท/เอาท์พุทหรือจำนวนอุปกรณ์ที่ต่อจาก PLC เช่น เครื่องพิมพ์ จอภาพ เป็นต้น อุปกรณ์เหล่านี้จะทำให้เวลาในการสแกนยาวนานขึ้น การเริ่มต้นการสแกนเริ่มจากรับคำสั่งของสภาวะของอุปกรณ์จากหน่วยอินพุทมาเก็บไว้ในหน่วยความจำ (Memory) เสร็จแล้วจะทำการปฏิบัติการตามโปรแกรมที่เขียนไว้ทีละคำสั่งจากหน่วยความจำนั้นจนสิ้นสุด แล้วส่งไปที่หน่วยเอาท์พุท ซึ่งการสแกนของ PLC ประกอบด้วย

2.ส่วนของอินพุตและเอาต์พุต (I/O Unit)

ส่วนของอินพุตและเอาต์พุต (I/O Unit) จะต่อร่วมกับชุดควบคุมเพื่อรับสภาวะและสัญญาณต่างๆ เช่น หน่วยอินพุตรับสัญญาณหรือสภาวะแล้วส่งไปยัง CPU เพื่อประมวลผล เมื่อ CPU ประมวลผลแล้วจะส่งให้ส่วนของเอาต์พุต เพื่อให้อุปกรณ์ทำงานตามที่โปรแกรมเอาไว้

สัญญาณอินพุตจากภายนอกที่เป็นสวิตช์และตัวตรวจจับชนิดต่างๆ จะถูกแปลงให้เป็นสัญญาณที่เหมาะสมถูกต้อง ไม่ว่าจะเป็น AC หรือ DC เพื่อส่งให้ CPU ดังนั้น สัญญาณเหล่านี้จึงต้องมีความถูกต้องไม่เช่นนั้นแล้ว CPU จะเสียหายได้

สัญญาณอินพุตที่ดีจะต้องมีคุณสมบัติและหน้าที่ดังนี้

1. ทำให้สัญญาณเข้า ได้ระดับที่เหมาะสมกับ PLC

2. การส่งสัญญาณระหว่างอินพุตกับ CPU จะติดต่อกันด้วยลำแสง ซึ่งอาศัยอุปกรณ์ประเภทโฟโตทรานซิสเตอร์เพื่อต้องการแยกสัญญาณ (Isolate) ทางไฟฟ้าให้ออกจากกัน เป็นการป้องกันไม่ให้ CPU เสียหายเมื่ออินพุตเกิดลัดวงจร

3. หน้าสัมผัสจะต้องไม่สั่นสะเทือน (Contact Chattering)

สัญญาณเอาต์พุต

จะทำหน้าที่รับค่าสภาวะที่ได้จากการประมวลผลของ CPU แล้วนำค่าเหล่านี้ไปควบคุมอุปกรณ์ทำงาน เช่น รีเลย์ โซลีนอยด์ หรือหลอดไฟ เป็นต้น นอกจากนั้นแล้ว ยังทำหน้าที่แยกสัญญาณของหน่วยประมวลผลกลาง (CPU) ออกจากอุปกรณ์เอาต์พุต โดยปกติเอาต์พุตนี้จะมีความสามารถขับโหลดด้วยกระแสไฟฟ้าประมาณ 1-2 แอมแปร์ แต่ถ้าโหลดต้องการกระแสไฟฟ้ามากกว่านี้ จะต้องต่อเข้ากับอุปกรณ์ขับอื่นเพื่อขยายให้รับกระแสไฟฟ้ามากขึ้น เช่น รีเลย์หรือคอนแทคเตอร์ เป็นต้น

อุปกรณ์ที่ใช้เป็นสัญญาณอินพุท ได้แก่ พรอกซิมิตี้สวิตช์(Proximility Switch) ลิมิตสวิตช์ (Limit Switch) ไทเมอร์(Timer) โฟโตอิเล็กืริกสวิตช์(Photoelectric Switch) เอนโค้ดเดอร์(Encoder)เคาน์เตอร์(Counter) เป็นต้น

อุปกรณ์ที่ใช้เป็นสัญญาณเอาท์พุท ได้แก่ รีเลย์(Relay) มอเตอร์ไฟฟ้า(Electric Motor) โซลินอยด์(Solenoid) ขดลวดความร้อน(Heat Coil) หลอดไฟ(Lamp) เป็นต้น

3.เครื่องป้อนโปรแกรม (Programming Device)

เครื่องป้อนโปรแกรม (Hand Held) ทำหน้าที่ ควบคุมโปรแกรมของผู้ใช้ลงในหน่วยความจำของ PLC นอกจากนี้ยังทำหน้าที่ติดต่อระหว่างผู้ใช้กับ PLC เพื่อให้ผู้ใช้สามารถตรวจการปฏิบัติงานของ PLC และผลการควบคุมเครื่องจักรและกระบวนการตามโปรแกรมควบคุมที่ผู้ใช้เขียนขึ้นได้อีกด้วย

เครื่องป้อนโปรแกรม (Hand Held) แต่ละยี่ห้อจะไม่เหมือนกันแต่มีจุดประสงค์ในการใช้งานที่เหมือนกัน

HMI คืออะไร

HMI ย่อมาจาก Human Machine Interface เป็นการสื่อสารระหว่างผู้ใช้งาน (Human) กับ PLC หรือจอแสดงผล (Display) ต่าง ๆ ในระบบ PLC + HMI เป็นการทำงานร่วมกัน โดยใช้ PLC เป็นตัวควบคุม และ HMI เป็นตัวสื่อสารระหว่างผู้ใช้งาน (Human) กับระบบ Module PLC หรือจอแสดงผลต่าง ๆ โดยให้ PLC สั่งงานไปที่เครื่องจักร (Machine) อีกที

เซ็นเซอร์ (Sensor) คืออะไร

เซนเซอร์ (Sensor) คือ “อุปกรณ์ซึ่งทำหน้าที่สำหรับตรวจจับปริมาณ และสิ่งต่าง ๆ ที่มีการเปลี่ยนแปลงในสภาพแวดล้อมแล้วแปลงเป็นสัญญาณไฟฟ้า” กล่าวคือ องค์ประกอบหลักของเซ็นเซอร์คือการตรวจจับและวัดสิ่งต่าง ๆ เช่น อุณหภูมิ ความร้อน แสง สี แรงดัน การเคลื่อนที่ ความกว้าง และอื่น ๆ ภายในสิ่งแวดล้อม แล้วจากนั้นเซ็นเซอร์ก็ทำหน้าที่แปลงสิ่งที่ตรวจจับได้เป็นสัญญาณไฟฟ้าเพื่อนำไปอ่าน วัด ประมวลผล หรือส่งสัญญาณต่อไปยังระบบหรืออุปกรณ์อื่น ๆ เพื่อแสดงเป็นผลลัพธ์ที่ต้องการ

การใช้เซ็นเซอร์และเทคโนโลยีการตรวจจับมีประโยชน์มากมาย รวมถึงการบำรุงรักษาเชิงคาดการณ์และเชิงป้องกัน ไม่เพียงแต่ข้อมูลการวัดจะถูกส่งเร็วขึ้น แต่ยังเพิ่มความแม่นยำ ซึ่งจะช่วยปรับปรุงการควบคุมกระบวนการและการทำงานให้ดีขึ้น

เซ็นเซอร์รุ่นใหม่มีความสามารถในการส่งสัญญาณ แบบมีสายและไร้สาย ให้การป้อนข้อมูลแบบเรียลไทม์อย่างต่อเนื่องในกระบวนการต่าง ๆ ซึ่งทำให้ผู้บริหารมีมุมมองต่อโรงงานที่ครอบคลุมมากขึ้น ธุรกิจที่ใช้เซ็นเซอร์มีความปลอดภัยและยืดหยุ่นมากขึ้น

ข้อได้เปรียบที่สำคัญของเซ็นเซอร์ ได้แก่ ความรวดเร็วที่ได้รับการปรับปรุงในระหว่างการเก็บ-การส่งข้อมูลไม่มีความเสียหาย และการวิเคราะห์แบบเรียลไทม์ที่ต่อเนื่อง บริการตอบกลับแบบเรียลไทม์ และบริการวิเคราะห์ข้อมูลช่วยให้มั่นใจได้ว่ากระบวนการต่าง ๆ ดำเนินการทำงานได้อย่างเหมาะสม การพัฒนาอย่างต่อเนื่องของเทคโนโลยีการตรวจจับทำให้เกิดเซ็นเซอร์อัจฉริยะในปัจจุบัน แตกต่างจากเซ็นเซอร์แอนาล็อกแบบดั้งเดิมที่ไม่มีส่วนประกอบที่ใช้งานด้วยเซ็นเซอร์อัจฉริยะที่สามารถวัดและส่งออกค่าเป็นข้อมูลดิจิทัลได้

เอ็นโค้ดเดอร์ Encoder คืออะไร ?

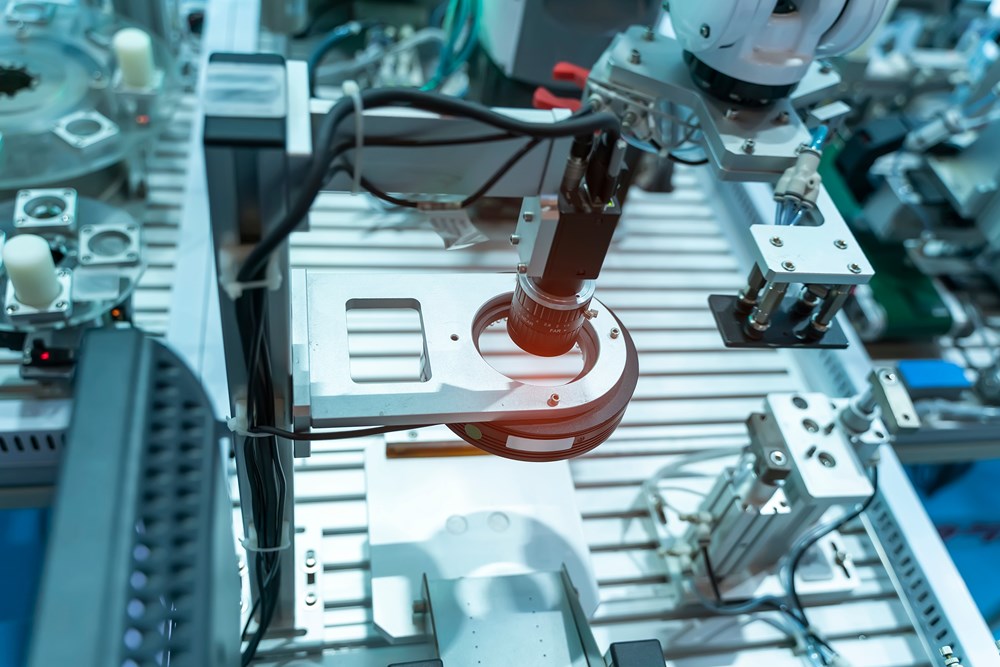

มีอีกชื่อหนึ่งที่นิยมเรียกกันว่า เอ็นโค้ดเดอร์แบบแกนหมุน คือ เซ็นเซอร์ชนิดหนึ่งที่ทำหน้าที่ในการเข้ารหัส จากระยะทางจากการหมุนรอบตัวเอง และแปลงออกมาเป็นรหัสในรูปแบบของสัญญาณไฟฟ้า

โดยเราสามารถนำเอารหัสเหล่านี้มาแปลงกลับ เพื่อหาค่าต่างๆที่เราต้องการได้ ไม่ว่าจะเป็นระยะทางการหมุน องศาการเคลื่อนที่ หรือ ความเร็วรอบก็ได้ แล้วนำมาแสดงผลให้เราได้ทราบค่าผ่านหน้าจอแสดงผล เช่น ถ้าต้องการวัดระยะทาง เราจะต้องต่อเข้ากับตัวนับจำนวน เพื่อแสดงผลเป็นระยะทาง หรือ ถ้าต้องการวัดความเร็วรอบ เราจะต้องต่อเข้ากับตัววัดพัลส์ โดยการประยุกต์ใช้เอ็นโค้ดเดอร์นั้น สามารถใช้ทำงานได้อย่างหลากหลาย เช่น กระบวนการประกอบชิ้นส่วนอิเล็กทรอนิกส์ อุตสาหกรรมเซมิคอนดักเตอร์ เครื่องมือวัดต่างๆ เช่น ในการวัดความยาว หรือ อุตสาหกรรมเครื่องมือแพทย์ เป็นต้น

ส่วนการแสดงผลเป็นความเร็วรอบของ RPM, RPS โดยอาศัยสัญญาณที่ผ่านการเข้ารหัสแล้วออกมาเป็นสัญญาณทางไฟฟ้านั้น สามารถแบ่งรูปแบบของการเข้ารหัสได้อีกหลากหลายรูปแบบ เช่น สัญญาณดิจิตอล ศูนย์กับหนึ่ง ธรรมดา หรือ เป็นแบบ Binary Code, BCD Code, Gray Code

ซึ่งในปัจจุบันก็มีสัญญาณที่เป็นการสื่อสารแบบอนุกรมอื่นๆ อีกมากมายที่ถูกนำมาใช้กับ เอ็นโค้ดเดอร์ เช่น SSI, CAN, PROFIBUS, ETHERCAT โดยการสื่อสารแบบต่างๆเหล่านี้ ถูกออกแบบมาเพื่อเพิ่มระยะในการสื่อสารให้ไกลมากขึ้น อีกทั้งยังเป็นการลดปัญหาเรื่องการส่งสัญญาณ ที่ผิดพลาด และสามารถตอบสนองต่อยุคการผลิตแบบ Industry 4.0 หรือ Smart Factory ได้เป็นอย่างดี

เราสามารถแบ่งประเภทของเอ็นโค้ดเดอร์ได้หลายแบบ โดยขึ้นอยู่ว่าเราจะยึดเกณฑ์ใดเพื่อใช้ในการแบ่ง เช่น เราอาจแบ่งได้จากโครงสร้างการใช้งาน หรือแบ่งตามโครงสร้างของเอ็นโค้ดเดอร์ก็ทำได้ และนอกจากนี้เรายังสามารถใช้ประเภทเอาท์พุทของเอ็นโค้ดเดอร์มาใช้ในการแบ่งได้อีกเช่นกัน

โดยความสำคัญของทั้งหมดที่กล่าวมานั้น จะเป็นส่วนจำเป็นต่อการเลือกใช้เอ็นโค้ดเดอร์ ให้เหมาะสมกับการใช้งานและการติดตั้งเอ็นโค้ดเดอร์ตามที่ต้องการได้ แต่ถ้าหากพบเจอกับข้อจำกัดต่างๆ ที่ก่อให้เกิดความลำบากในการทำงานหรือการติดตั้ง สิ่งหนึ่งที่จะสามารถช่วยลดหรือขจัดข้อจำกัดต่างๆ ไปได้นั้นก็คือ อุปกรณ์เสริมของเอ็นโค้ดเดอร์ ซึ่งอุปกรณ์เหล่านี้จะถูกออกแบบมาเพื่อช่วยงานที่มีข้อจำกัดต่างๆโดยเฉพาะ

ซึ่งจะเห็นได้แล้วว่าการใช้เอ็นโค้ดเดอร์ที่ดีนั้น ไม่ใช่เพียงแค่เรารู้วิธีการใช้ แต่เราจำเป็นต้องรู้จักกับเอ็นโค้ดเดอร์ให้ดีเสียก่อน จึงจะทำให้เราสามารถดึงประสิทธิภาพการทำงานเหล่านั้นออกมาใช้ได้อย่างเต็มที่

อินเวอร์เตอร์ (Inverter) คืออะไร ?

อินเวอร์เตอร์ (Inverter) คือ อุปกรณ์อิเล็กทรอนิกส์ที่ใช้ในการปรับเปลี่ยนความเร็วรอบของ 3-Phase Squirrel-Cage Induction Motor โดยวิธีการปรับแรงดันและความถี่ไฟฟ้าให้เหมาะสมกับมอเตอร์ บางครั้งจะเรียกว่า “V/F Control” อินเวอร์เตอร์ (Inverter) ยังมีชื่อเรียกอีกหลายอย่าง เช่น

- VSD : Variable Speed Drives

- VVVF : Variable Voltage Variable Frequency

- VC : Vector Control

หลักการทำงานของอินเวอร์เตอร์ (Inverter)

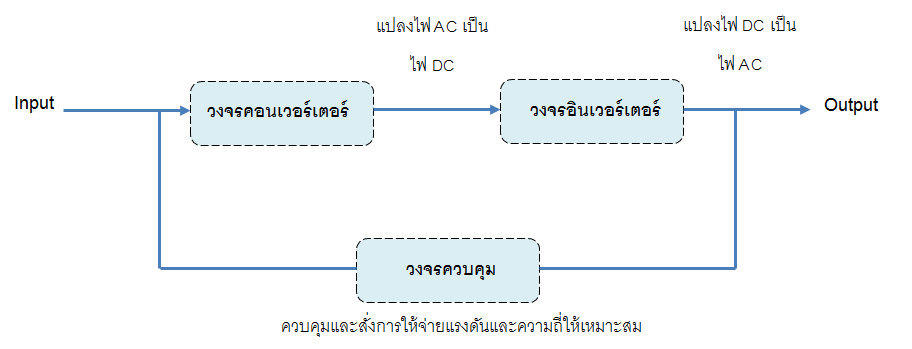

อินเวอร์เตอร์ (Inverter) จะแปลงไฟกระแสสลับ (AC) จากแหล่งจ่ายไฟทั่วไปที่มีแรงดันและความถี่คงที่ ให้เป็นไฟกระแสตรง (DC) โดยวงจรคอนเวอร์เตอร์ (Converter Circuit) จากนั้นไฟกระแสตรงจะถูกแปลงเป็นไฟกระแสสลับที่สามารถปรับขนาดแรงดันและความถี่ได้โดยวงจรอินเวอร์เตอร์ (Inverter Circuit) วงจรทั้งสองนี้จะเป็นวงจรหลักที่ทำหน้าที่แปลงรูปคลื่น โดยทั่วไปแหล่งจ่ายไฟกระแสสลับมีรูปคลื่นซายน์ แต่เอาต์พุตของอินเวอร์เตอร์จะมีรูปคลื่น แตกต่างจากรูปซายน์ นอกจากนั้นยังมีชุดวงจรควบคุม (Control Circuit) ทำหน้าที่ควบคุมการทำงาน ของวงจรคอนเวอร์เตอร์และวงจรอินเวอร์เตอร์ให้เหมาะสมกับคุณสมบัติของ 3-Phase Induction Motor

โครงสร้างภายในของอินเวอร์เตอร์ (Inverter)

- ชุดคอนเวอร์เตอร์ (Converter Circuit) ทำหน้าที่แปลงไฟกระแสสลับจากแหล่งจ่ายไฟ AC Power Supply (50 Hz) ให้เป็นไฟกระแสตรง (DC Voltage)

- ชุดอินเวอร์เตอร์ (Inverter Circuit) ทำหน้าที่แปลงไฟกระแสตรง(DC Voltage) ให้เป็นไฟกระแสสลับ (AC Voltage) ที่สามารถเปลี่ยนแปลงแรงดันและความถี่ได้

- ชุดวงจรควบคุม (Control Circuit) ทำหน้าที่ควบคุมการทำงานของชุดคอนเวอร์เตอร์และชุดอินเวอร์เตอร์

มอเตอร์ (Motor) คืออะไร?

มอเตอร์ไฟฟ้า เป็นอุปกรณ์ไฟฟ้าที่เปลี่ยนพลังงานไฟฟ้าเป็นพลังกล มอเตอร์ที่ใช้งานในปัจจุบัน แต่ละชนิดก็จะมีคุณสมบัติที่แตกต่างออกไปต้องการความเร็ว รอบหรือกำลังงานที่แตกต่างกัน ซึ่งมอเตอร์์แต่ละชนิด จะแบ่งได้เป็น 2 ชนิด ตามลักษณะการใช้งานกระเเสไฟฟ้า

มอเตอร์ไฟฟ้าแบ่งออกตามการใช้ของกระแสไฟฟ้าได้ 2 ชนิดดังนี้

1.มอเตอร์ไฟฟ้ากระแสสลับ (Alternating Current Motor) หรือเรียกว่าเอ.ซี มอเตอร์ (A.C. MOTOR) การแบ่งชนิดของมอเตอร์ไฟฟ้าสลับแบ่งออกเป็น 3 ชนิดได้แก่

1. มอเตอร์ไฟฟ้ากระแสสลับชนิด 1 เฟส หรือเรียกว่าซิงเกิลเฟสมอเตอร์ (A.C. Sing Phase) จะใช้กับแรงดันไฟฟ้า 220 โวลต์มีสายไฟ เข้า 2 สาย มีแรงม้าไม่สูง ส่วนใหญ่ตามบ้านเรือน

– สปลิทเฟส มอเตอร์( Split-Phase motor)

– คาปาซิเตอร ์มอเตอร์ (Capacitor motor)

– รีพัลชั่นมอเตอร์ (Repulsion-type motor)

– ยูนิเวอร์แวซลมอเตอร์ (Universal motor)

– เช็ดเดดโพล มอเตอร์ (Shaded-pole motor)

2. มอเตอร์ไฟฟ้าสลับชนิด 2 เฟสหรือเรียกว่าทูเฟสมอเตอร์ (A.C.Two phas Motor)

3. มอเตอร์ไฟฟ้ากระแสสลับชนิด 3 เฟสหรือเรียกว่าทีเฟสมอเตอร์ (A.C. Three phase Motor) เป็นมอเตอร์ที่ใช้ในงานอุตสาหกรรมต้องใช้ระบบไฟฟ้า 3 เฟส ใช้แรงดัน 380 โวลต์ มีสายไฟเข้ามอเตอร์ 3 สาย

2.มอเตอร์ไฟฟ้ากระแสตรง (Direct Current Motor ) หรือเรียกว่าดี.ซี มอเอตร์ (D.C. MOTOR) การแบ่งชนิดของมอเตอร์ไฟฟ้ากระแสตรงแบ่งออกได้ดังนี้

มอเตอร์ไฟฟ้ากระแสตรงแบ่งออกเป็น 3 ชนิดได้แก่

1.มอเตอร์แบบอนุกรมหรือเรียกว่าซีรีส์มอเตอร์ (Series Motor)

2.มอเตอร์แบบอนุขนานหรือเรียกว่าชันท์มอเตอร์ (Shunt Motor)

3.มอเตอร์ไฟฟ้าแบบผสมหรือเรียกว่าคอมเปาวด์มอเตอร์ (Compound Motor)

ส่วนประกอบหลักๆ ของมอเตอร์ไฟฟ้ากระแสตรง ประกอบด้วยส่วนต่างๆ ดังนี้

1.) ขดลวดสนามแม่เหล็ก (Field Coil) คือขดลวดที่ถูกพันอยู่กับขั้วแม่เหล็กที่ยึดติดกับโครงมอเตอร์ ทำหน้าที่กำเนิดขั้วแม่เหล็กขั้วเหนือ (N) และขั้วใต้ (S) แทนแม่เหล็กถาวรขดลวดที่ใช้เป็นขดลวดอาบน้ำยาฉนวน สนามแม่เหล็กจะเกิดขึ้นเมื่อจ่ายแรงดันไฟตรงให้มอเตอร์

2.) ขั้วแม่เหล็ก (Pole Pieces) คือแกนสำหรับรองรับขดลวดสนามแม่เหล็กถูกยึดติดกับโครงมอเตอร์ด้านใน ขั้วแม่เหล็กทำมาจากแผ่นเหล็กอ่อนบางๆ อัดซ้อนกัน (Lamination Sheet Steel) เพื่อลดการเกิดกระแสไหลวน (Edy Current) ที่จะทำให้ความเข้าของสนามแม่เหล็กลดลง ขั้วแม่เหล็กทำหน้าที่ให้กำเนิดขั้วสนามแม่เหล็กมีความเข้มสูงสุด แทนขั้วสนามแม่เหล็กถาวร ผิวด้านหน้าของขั้วแม่เหล็กทำให้โค้งรับกับอาร์เมเจอร์พอดี

3.) โครงมอเตอร์ (Motor Frame) คือส่วนเปลือกหุ้มภายนอกของมอเตอร์ และยึิดส่วนอยู่กับที่ (Stator) ของมอเตอร์ไว้ภายในร่วมกับฝาปิดหัวท้ายของมอเตอร์ โครงมอเตอร์ทำหน้าที่เป็นทางเดินของเส้นแรงแม่เหล็กระหว่างขั้วแม่เหล็กให้เกิดสนามแม่เหล็กครบวงจร

4.) อาร์เมเจอร์ (Armature) คือส่วนเคลื่อนที่ (Rotor) ถูกยึดติดกับเพลา (Shaft) และรองรับการหมุนด้วยที่รองรับการหมุน (Bearing) ตัวอาร์เมเจอร์ทำจากเหล็กแผ่นบางๆ อัดซ้อนกัน ถูกเซาะร่องออกเป็นส่วนๆ เพื่อไว้พันขดลวดอาร์เมเจอร์ (Armature Winding) ขดลวดอาร์เมเจอร์เป็นขดลวดอาบน้ำยาฉนวน ร่องขดลวดอาร์เมเจอร์จะมีขดลวดพันอยู่และมีลิ่มไฟเบอร์อัดแน่นขึดขดลวดอาร์เมเจอร์ไว้ ปลายขดลวดอาร์เมเจอร์ต่อไว้กับคอมมิวเตเตอร์ อาร์เมอเจอร์ผลักดันของสนามแม่เหล็กทั้งสอง ทำให้อาร์เมเจอร์หมุนเคลื่อนที่

5.) คอมมิวเตเตอร์ (Commutator) คือส่วนเคลื่อนที่อีกส่วนหนึ่ง ถูกยึดติดเข้ากับอาร์เมเจอร์และเพลาร่วมกัน คอมมิวเตเตอร์ทำจากแ่ท่งทองแดงแข็งประกอบเข้าด้วยกันเป็นรูปทรงกระบอก แต่ละแท่งทองแดงของคอมมิวเตเตอร์ถูกแยกออกจากกันด้วยฉนวนไมก้า (Mica) อาร์เมเจอร์ คอมมิวเตเตอร์ทำหน้าที่เป็นขั้วรับแรงดันไฟตรงที่จ่ายมาจากแปรงถ่าน เพื่อส่งไปใ้ห้ขดลวดอาร์เมอร์

6.) แปรงถ่าน (Brush) คือ ตัวสัมผัสกับคอมมิวเตเตอร์ ทำเป็นแท่งสี่เหลี่ยมผลิตมาจากคาร์บอนหรือแกรไฟต์ผสมผงทองแดง เพื่อให้แข็งและนำไฟฟ้าได้ดี มีสายตัวนำต่อร่วมกับแปรงถ่านเพื่อไปรับแรงดันไฟตรงที่จ่ายเข้ามา แปรงถ่านทำหน้าที่รับแรงดันไฟตรงจกแหล่งจ่าย จ่ายผ่านไปให้คอมมิวเตเตอร์

การทำงานของมอเตอร์ กระแสไฟฟ้าที่ป้อนเข้าในขดลวดที่พันรอบเหล็กอ่อนบนแกนหมุน(โรเตอร์) ทำให้เกิดอำนาจแม่เหล็กไปดูดหรือผลักกับอำนาจแม่เหล็กถาวรบนตัวนิ่ง(สเตเตอร์) หรือป้อนกลับกัน หรือป้อนทั้งสองที่

Servo Motor คืออะไร?

Servo Motor เป็นมอเตอร์ที่มีการควบคุมการเคลื่อนที่ของมัน (State) ไม่ว่าจะเป็น ระยะ ความเร็ว มุมการหมุนโดยใช้การควบคุมแบบป้อนกลับ (Feedback Control) เป็นอุปกรณ์ที่สามารถควบคุมเครื่องจักรกล หรือระบบการทำงานนั้นๆ ให้เป็นไปตามความต้องการ เช่น ควบคุมความเร็ว (Speed), ควบคุมแรงบิด(Torque), ควบคุมแรงตำแหน่ง(Position), ระยะทางในการเคลื่อนที่(หมุน) (Position Control) ของตัวมอเตอร์ได้ ซึ่งมอเตอร์ทั่วไปไม่สามารถควบคุมระยะเบื้องต้นได้ โดยให้ผลลัพธ์ความต้องการที่มีความแม่นยำสูง ขนาดของมอเตอร์จะมีหน่วยในการบอกขนาดเป็นวัตต์ (Watt)

ประเภทของเซอร์โวมอเตอร์

โดยทั่วไปจะมีทั้งดีซีและเอซีเซอร์โว ในเครื่องจักรรุ่นเก่าๆ เราจะพบว่า DC Servo Motor มีการใช้เครื่องจักรอุตสาหกรรมมากกว่า AC Servo Motor เนื่องจากช่วงที่ผ่านมาการควบคุมกระแสสูงๆ นั้น จะต้องใช้ SCRs แต่ปัจจุบันทรานซิสเตอร์ได้พัฒนาขีดความสามารถให้ตัดต่อกระแสสูงและใช้งานได้ที่ความถี่สูงขึ้น จึงทำให้ระบบเอซีเซอร์โวได้ถูกนำมาใช้งานมากขึ้น ซึ่งสามารถแยกประเภทของเซอร์โวได้ดังนี้

1. มอเตอร์ชนิดที่มีแปรงถ่าน

เซอร์โวมอเตอร์ชนิดนี้ที่สเตเตอร์จะเป็นแม่เหล็กถาวร ส่วนโรเตอร์ยังใช้แปรงถ่านและคอมมิวเตอร์เรียงกระแสเข้าสู่ขดลวดอาร์มาเจอร์ เหมือนกับดีซีมอเตอร์ทั่วไป

2. เซอร์โวมอเตอร์ชนิดที่ไม่มีแปรงถ่าน

เซอร์โวมอเตอร์ในกลุ่มนี้ประกอบด้วยดีซีเซอร์โว (DC Brushless Servo’ โรเตอร์ทำด้วยแม่เหล็กถาวร) (AC Servo) ซึ่งมีทั้งแบบซิงโครนัสเซอร์โว (การนำอินดักชั่นมาใช้ทำเป็นระบบขับเคลื่อนเวอร์โวมอเตอร์) และ สเตปปิ้งเซอร์โวมอเตอร์

ระบบนิวเมติกส์ (Pneumatic System) คืออะไร

ระบบนิวเมติกส์ (pneumatic system) คือระบบที่ใช้การอัดอากาศส่งไปตามท่อที่ประกอบเข้ากับชิ้นส่วนต่างๆ ของเครื่องจักร เพื่อทำให้เกิดพลังงานกลในการทำงานสำหรับอุปกรณ์ต่างๆ ระบบนิวเมติกส์ในปัจจุบันนั้นมีการประยุกต์ใช้งานที่หลากหลาย ตั้งแต่ระบบกระบอกสูบลม มอเตอร์ลมอย่างง่าย ไปจนถึงการทำงานในเครื่องจักรขนาดใหญ่ ประกอบกับระบบ Automation เพื่อการทำงานแบบอัตโนมัติ

โครงสร้างพื้นฐานของระบบนิวเมติกส์

ส่วนประกอบภายในระบบนิวเมติกส์

1. ส่วนเตรียมลม

ส่วนนี้เป็นส่วนต้นทางของระบบเลยนะครับ มีหน้าที่หลักๆคือการเตรียมลมที่ดีมีคุณภาพให้แก่ระบบ ประกอบไปด้วย ปั๊มลม(Air compressor) จะสร้างแรงดันลมให้ระบบ จากนั้นก็จะใช้ FRL unit เพื่อเตรียมคุณภาพของลมโดย F (Filter) หรือตัวกรองลม ทำหน้าที่กรองเศษฝุ่น สิ่งแปลกปลอมต่างๆ ออกจากระบบ ถัดมาคือ R (Regulator) หรือตัวปรับแรงดันลม ทำหน้าที่ปรับแรงดันให้เหมาะสมกับที่ระบบต้องการ ส่วนสุดท้ายคือ L (Lubricator) หรือหัวจ่ายละอองน้ำมัน เนื่องจากอุปกรณ์นิวเมติกส์ทั้งหมดเป็นแบบกลไก หากไม่มีน้ำมันหล่อเลี้ยงเลย ก็อาจจะทำให้อุปกรณ์เกิดความเสียหายจากการเสียดสีได้

2. ส่วนควบคุมการไหลของลม

ส่วนนี้จะทำหน้าที่ควบคุมทิศทาง และอัตราการไหลของลมในระบบ ไม่ว่าจะเป็นโซลินอยด์วาล์ว(Solenoid valve) ที่ใช้สัญญานไฟฟ้าควบคุมการเปิดปิด และทิศทางการไหลของลม, เช็ควาล์ว(Check valve) จะคอยกันไม่ให้ลมไหลย้อนกลับ รวมไปถึงสปีดคอนโทรลเลอร์(Speed controller) ที่ทำหน้าที่ปรับอัตราการไหลของลม มักจะใช้เพื่อปรับความเร็วในการเคลื่อนที่ของแอคชูเอเตอร์ เป็นต้น

3. ส่วนนิวเมติกแอคชูเอเตอร์

ส่วนนี้จะเป็นอุปกรณ์ที่เปรียบได้กับเอาท์พุตของระบบ โดยเปลี่ยนแรงดันลมเป็นการเคลื่อนที่เชิงกล เช่น การยืด-หดของกระบอกสูบ (Air cylinder), การจับ-ปล่อยของมือจับ (Air gripper)และ การหมุนของสว่านลม (Pneumatic drills) เป็นต้น

ปัจจัยในการขับเคลื่อนของนิวเมติกส์แอคชูเอเตอร์

1. ทิศทางขับเคลื่อน → การเดินหน้าหรือถอยหลัง, การหมุนตามหรือทวนเข็มนาฬิกา, แบบแกว่ง

2. ความเร็วในการเคลื่อนที่

3. ขนาดของแรงขับเคลื่อน

ปัจจัยทั้ง 3 สิ่งนี้ถูกควบคุมโดยแรงอากาศซึ่งเป็นแหล่งกำเนิดพลังงานของหัวขับวาล์วลม ดังนั้นจึงจำเป็นต้องใช้งานร่วมกับวงจรนิวเมติกส์

อะนาล็อกอินพุต คืออะไร

Analog Input 4-20mA หรือ 0-10 VDC

อินพุตที่รับสัญญาณ 4-20mA หรือ 0-10 VDC เช่น Pressure Transmitter, Temperater Controller, Humidity Transmitter, Temperature Sensor (RTD, Thermocouple), Flow Transmitter/Level Transmitter เป็นต้น

อะนาล็อกเอาท์พุต คืออะไร

Analog Output 4-20mA หรือ 0-10 VDC

สัญญาณ Analog Output 4-20 mAdc/0-10Vdc คือเป็นสัญญาณควบคุมที่จะมาจากการประมวลผลสั่งจ่าย Output ของ CPU ใน Controller เอง ดังนั้นคือ PID Control (Temperature Controller)

Pulse หรือ พัลส์ คืออะไร

Pulse หรือ พัลส์ คือสัญญาณทางไฟฟ้าที่มีรูปร่างหรือลักษณะเป็นคลื่นที่เรียกว่า (Square wave) ที่มีอยู่สองสภาวะคือ high และ low ซ้ากันไปเรื่อย ๆ สัญญาณ pulse เป็นสัญญาณทางไฟฟ้าที่อยู่รอบๆตัวเรา และมีการใช้งานเป็นพื้นฐานการสื่อสารมาอย่างยาวนานเพราะ pulse เป็นสัญญาณที่อยู่ในอุปกรณ์ดิจิตอลทุกชนิดและยังถูกประยุกต์ใช้ในอีกหลายรูปแบบ เช่น การใช้เป็นสัญญาณนาฬิกาในระบบคอมพิวเตอร์ ใช้ควบคุมความเร็วในการหมุนของมอเตอร์หรือเป็นสัญญาณที่ใช้ในับปริมาณบางอย่างจากการนับจานวนของคลื่นสี่เหลี่ยม

สัญญาณ Pulse

เป็นสัญญาณที่มีความเร็วและมีความแม่นยาสูง มักนำมาใช้ในการสื่อสารข้อมูลหรือใช้ในการควบคุมระบบต่าง ๆ เช่น การส่งข้อมูลผ่านสายสัญญาณดิจิทัล, การควบคุมอุปกรณ์ไฟฟ้า, การส่งสัญญาณเพื่อสั่งการให้เริ่มต้นหรือให้หยุดการทางาน ฯลฯ สัญญาณ Pulse เป็นสัญญาณที่มีการเปลี่ยนแปลงเป็นช่วงสั้นๆ อย่างรวดเร็วระหว่างสถานะ “On” และ “Off” เป็นสัญญาณแบบไม่ต่อเนื่อง สามารถเขียนเป็นช่วงเวลาที่เปลี่ยนสถานะ จากสถานะ “Off” ไปเป็น “On” แล้วกลับมาเป็น “Off” อีกครั้ง หรือ “High” และ “Low” หรือ “1” และ “0” เพื่อแทนสถานะ “On” และ “Off”

Pulse Width Modulation(PWM) คืออะไร

PWM ย่อมาจาก Pulse Width Modulation; เราจะพูดถึงเหตุผลของชื่อดังกล่าวในภายหลัง แต่ตอนนี้เข้าใจว่า PWM เป็นสัญญาณประเภทหนึ่งที่สามารถผลิตได้จาก IC ดิจิทัลเช่นไมโครคอนโทรลเลอร์หรือตัวจับเวลา 555 สัญญาณที่เกิดขึ้นจะมีรถไฟของพัลส์และพัลส์เหล่านี้จะอยู่ในรูปของคลื่นสี่เหลี่ยม นั่นคือในช่วงเวลาใดก็ตามคลื่นจะสูงหรือจะต่ำ เพื่อความง่ายในการทำความเข้าใจให้เราพิจารณาสัญญาณ 5V PWM ในกรณีนี้สัญญาณ PWM จะเป็น 5V (สูง) หรือที่ระดับพื้นดิน 0V (ต่ำ) ระยะเวลาที่สัญญาณยังคงสูงเรียกว่า ” ตรงเวลา ” และระยะเวลาที่สัญญาณอยู่ต่ำเรียกว่า ” เวลาปิด “

สำหรับสัญญาณ PWM เราต้องดูพารามิเตอร์สำคัญสองตัวที่เกี่ยวข้องตัวหนึ่งคือรอบการทำงาน PWM และอีกตัวคือความถี่ PWM

รอบการทำงานของ PWM

ตามที่บอกไว้ก่อนหน้านี้สัญญาณ PWM จะเปิดอยู่ในช่วงเวลาหนึ่งจากนั้นจะหยุดทำงานในช่วงเวลาที่เหลือ สิ่งที่ทำให้สัญญาณ PWM นี้พิเศษและมีประโยชน์มากขึ้นคือเราสามารถกำหนดระยะเวลาที่ควรจะอยู่ได้โดยการควบคุมรอบการทำงานของสัญญาณ PWM

เปอร์เซ็นต์ของเวลาที่สัญญาณ PWM ยังคงสูง (ตรงเวลา) เรียกว่าเป็นรอบการทำงาน หากสัญญาณเปิดอยู่เสมอสัญญาณจะอยู่ในรอบการทำงาน 100% และหากปิดอยู่เสมอจะเป็นรอบการทำงาน 0% สูตรคำนวณรอบการทำงานแสดงอยู่ด้านล่าง

Duty Cycle = เปิดเวลา / (เปิดเวลา + ปิดเวลา)

ภาพต่อไปนี้เป็นสัญญาณ PWM ที่มีรอบการทำงาน 50% อย่างที่คุณเห็นเมื่อพิจารณาถึงช่วงเวลาทั้งหมด(เวลาตรง + เวลาปิด) สัญญาณ PWM จะยังคงเปิดอยู่เพียง 50% ของช่วงเวลาเท่านั้น

ตัวคือความถี่ PWM

ความถี่ = 1 / เวลาช่วง เวลาช่วงเวลา = เวลาเปิด + เวลาปิด

โดยปกติสัญญาณ PWM ที่สร้างโดยไมโครคอนโทรลเลอร์จะอยู่ที่ประมาณ 500 เฮิร์ตซ์ความถี่สูงดังกล่าวจะใช้ในอุปกรณ์สวิตชิ่งความเร็วสูงเช่นอินเวอร์เตอร์หรือตัวแปลง แต่ไม่ใช่ทุกแอปพลิเคชันที่ต้องการความถี่สูง ตัวอย่างเช่นในการควบคุมเซอร์โวมอเตอร์เราจำเป็นต้องผลิตสัญญาณ PWM ด้วยความถี่ 50Hz ดังนั้นความถี่ของสัญญาณ PWM จึงสามารถควบคุมได้ด้วยโปรแกรมสำหรับไมโครคอนโทรลเลอร์ทั้งหมด

PLC กับ ระบบรีเลย์

คำถามจากวิศวกร ผู้จัดการโรงงาน แลผู้ผลิตอุปกรณ์ต้นฉบับ (Original Equipment Manufacturers : OEMs) ซึ่งมักจะถามว่า “เราควรที่จะใช้ PLC มั้ย” มาถึงตอนนี้วิศวกรระบบก็จะต้องมาพิจารณาด้านประสิทธิผลทางต้นทุน (Cost Effectiveness) ของ PLC เมื่อเทียบกับระบบรีเลย์ว่าเหนือกว่าหรือไม่ จนกระทั่งทุกวันนี้ผู้ออกแบบระบบยังคงใช้หลักการนี้ในการตัดสินใจว่าจะใช้ PLC หรือรีเลย์ดี

เมื่อพิจารณาว่าจะเลือกใช้ PLC หรือ ใช้ระบบรีเลย์ นักออกแบบจะต้องตอบคำถามดังต่อไปนี้

1.ในงานควบคุมต้องการความยืดหยุ่นในระบบควบคุมหรือไม่

2.ต้องการระบบที่มีความน่าเชื่อถือสูงหรือไม่

3.พื้นที่ว่างมีความสำคัญหรือไม่

4.ระบบควบคุมมีความต้องการเอ้าท์พุตเพิ่มเติมในอนาคตหรือไม่

5.มีความจำเป็นต้องเก็บข้อมูลหรือไม่

6.จะมีการเปลี่ยนลอจิกคอนโทรลบ่อยหรือไม่

7.ระบบควบคุมจะต้องมีการปรับปรุงอย่างรวดเร็วหรือไม่

8.ต้องการใช้ลอจิกคอนโทรลในงานควบคุมเครื่องจักรที่เหมือนกันหรือไม่

9.ในระบบควบคุมมีการขยายตัวในอนาคตหรือไม่

10.ต้นทุนรวมเป็นเท่าไหร่

ความจำเป็นทุกข้อนั้นสามารถแก้ได้ด้วยโดยการมาใช้ระบบ PLC ข้อมูลด้านบนเป็นข้อมูลที่ควรพิจารณา เพราะมีความสำคัญทางเศรษฐศาสตร์ของกระบวนการดำเนินงาน

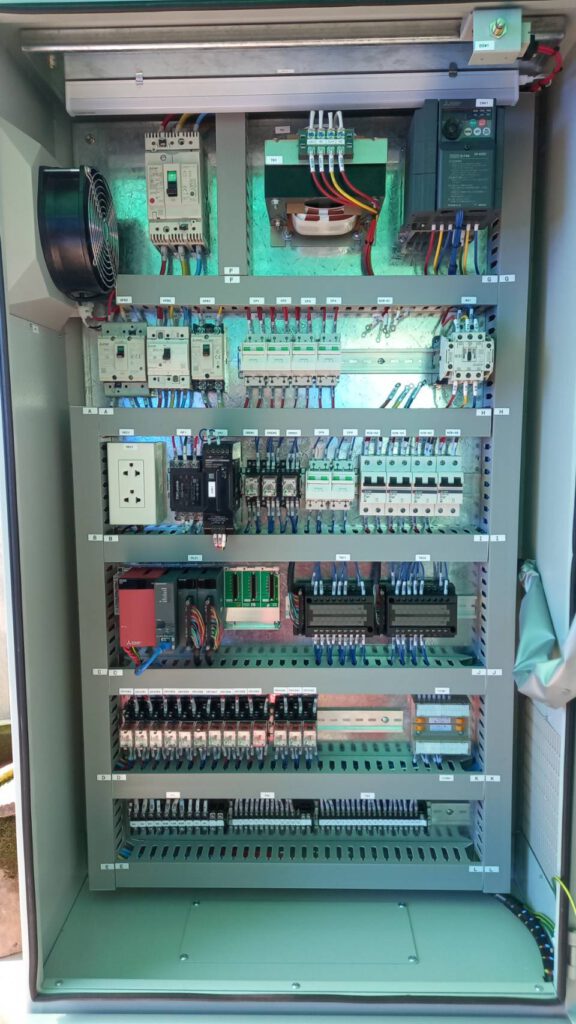

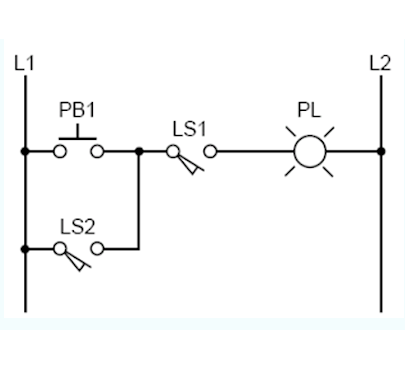

ระบบที่แสดงในภาพ แสดงว่าทำไม ระบบที่ใช้ PLC จึงมีความง่ายกว่าระบบรีเลย์ ในทางปฏิบัติระบบควบคุมที่ใช้เครื่องกลไฟฟ้า และใช้ไทมเมอร์รีเลย์ จะทำให้แผงควบคุมมีความยุ่งเหยิงจากกลุ่มสายไฟฟ้าที่มากมายที่เชื่อมต่อกัน

ถ้าระบบมีความต้องการความยืดหยุ่นหรือมีการขยับขยายต่อไปในอนาคต เมื่อนำ PLC มาใช้จะทำให้มีต้นทุนมากกว่าระบบรีเลย์ในช่วงแรกแต่เมื่อมีการปรับปรุงระบบบ่อยขึ้นจะทำให้ระบบรีเลย์จะมีต้นทุนมากกว่าการนำ PLC มาใช้งาน

ถ้าระบบควบคุมของเราไม่มีความซับซ้อนมากนัก และไม่ต้องการความยืดหยุ่นหรือขยับขยายต่อไปในอนาคต เราก็ไม่จำเป็นต้องนำอุปกรณ์ PLC มาใช้ในระบบ แต่ถ้าระบบควบคุมมีความซับซ้อนมาก การใช้ระบบรีเลย์เข้ามาควบคุม ในตอนแรกจะมีต้นทุนที่ต่ำ แต่ถ้าเกิดปัญหาในระบบ จะมีต้นทุนอาทิ ต้นทุนที่เครื่องจักรหยุดทำงาน ต้นทุนที่ผลิตสินค้าไม่ทัน ต้นทุนค่าบำรุงรักษา และต้นทุนในการติดตั้งใหม่ จะสูงกว่าระบบที่ใช้ PLC มาก

PLC กับ ระบบควบคุมที่ใช้คอมพิวเตอร์

สถาปัตยกรรมในตัวหน่วยประมวลผลกลาง (CPU) ของ PLC จะมีลักษณะพื้นฐานเหมือนกับคอมพิวเตอร์ที่ใช้งานทั่วๆไป แต่หน่วยประมวลผลกลางของ PLC จะมีคุณสมบัติพิเศษที่แตกต่างจากคอมพิวเตอร์ที่ใช้งานทั่วๆไปเช่น

1.ถูกออกแบบให้ทนกับสภาวะแวดล้อมของอุตสาหกรรม เช่น สภาวะแวดล้อมที่เต็มไปด้วยคลื่นรบกวนจากระบบไฟฟ้า คลื่นแม่เหล็กไฟฟ้า การสั่นสะเทือน และความชื้น

2.ฮาร์ดแวร์และซอฟต์แวร์ถูกออกแบบให้ใช้งานง่ายสำหรับช่างไฟฟ้าและช่างเทคนิค เช่นตัวเชื่อมต่อฮาร์ดแวร์ (Hardware Interface) ติดมากับตัว PLC เลยและง่ายต่อการต่อใช้งาน อาทิ เช่น

– วงจรเชื่อมต่อ (Interface Circuit) แบบโมดูลาร์และแบบวินิจฉัยข้อผิดพลาดด้วยตนเอง (Self Diagnosing Interface) มีลักษณะที่ง่ายในการเชื่อมต่อ โดยสามารถถอด หรือ ใส่เข้าไปได้ง่ายซึ่งแตกต่างจากระบบคอมพิวเตอร์

– ในโปรแกรมที่ใช้เขียนนั้น ก็มีภาษาแลดเดอร์ ซึ่งมีลักษณะคล้ายคลึงกับวงจรรีเลย์ ซึ่งทำให้ช่างไฟฟ้าเข้าใจได้ง่าย

3.ในอดีตPLC มาตรฐานจะประกอบด้วยตัวประมวลผลตัวเดียวเหมือนกับระบบคอมพิวเตอร์ทั่วๆไป จะสามารถที่จะประมวลคำสั่งแบบซีเควนซ์ได้ทีละซีเควนซ์ แต่ปัจจุบันนั้น PLC จะมีตัวประมวลผลหลายๆตัวใน PLC ตัวเดียวกัน ซึ่งสามารถทำงานพร้อมๆกันหลายซีเควนซ์ได้

รูปแสดงระบบ PLC ที่มีตัวประมวลหลายตัวซึ่งสามารถทำงานหลายๆงานพร้อมๆกันได้

PLC ขนาดต่างๆ

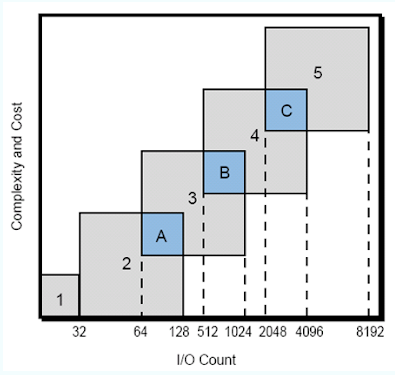

การจำแนก PLC ออกเป็นกลุ่มต่างๆตามจำนวนของอินพุตและเอ้าท์พุต ซึ่งแบ่งออกเป็น 5 กลุ่มดังต่อไปนี้

1.PLC ขนาดเล็กมาก (Micro PLC)

2.PLC ขนาดเล็ก (Small PLC)

3.PLC ขนาดกลาง (Medium PLC)

4.PLC ขนาดใหญ่ (Large PLC)

5.PLC ขนาดใหญ่มาก (Very Large PLC)

รูปแสดงการแบ่ง PLC ออกเป็นกลุ่มต่างๆตามจำนวนของอินพุตและเอ้าท์พุต

จากรูปพบว่า PLC ขนาดเล็กมาก โดยปกติจะมีอินพุตและเอ้าท์พุตรวมกันไม่เกิน 32 จุด ส่วน PLC ขนาดเล็ก โดยปกติจะมีอินพุตและเอ้าท์พุตรวมกัน ระหว่าง 32-128 จุด ส่วน PLC ขนาดกลางจะมีอินพุตและเอ้าท์พุตรวมกันระหว่าง 64 – 1024 จุด PLC ขนาดใหญ่ จะมีอินพุตและเอ้าท์พุตรวมกันระหว่าง 512 – 4096 จุด และ PLC ขนาดใหญ่มากจะมีอินพุตและเอ้าท์พุตรวมกันระหว่าง 2048 – 8192 จุด

จากรูป ในส่วนพื้นที่ A , B และ C ซึ่งเป็นส่วนที่ซ้อนทับกันอยู่นั้น สะท้อนถึงส่วนขยายของ PLC เช่นในทางปฏิบัติจริงถ้าเรามี PLC ขนาดเล็กที่มีขนาดอินพุตและเอ้าท์พุตรวมกัน 64 จุด (พื้นที่ A) แต่เราอาจไปเพิ่มเติมส่วนขยายซึ่งจะขยายอินพุตและเอ้าท์พุตสูงสุดได้ที่ 128 จุด เป็นต้น โดยไม่จำเป็นจะต้องไปซื้อ PLC ขนาดกลางมาใช้ก็ได้ ส่วนพื้นที่ B และพื้นที่ C ก็เช่นเดียวกัน

ภาษาแลดเดอร์ของ PLC

ภาษาแลดเดอร์ เป็นภาษาที่ใช้เขียนโปรแกรมของ PLC แบบดั้งเดิม โดยมีรูปแบบเหมือนวงจรควบคุมลำดับขั้นด้วยไฟฟ้า รูปแบบภาษาจะแสดงการต่อกับอุปกรณ์ทำงาน (Field Devices) กับตัวกระตุ้น (Activation) หรือตัวเปิด รูปแสดงตัวอย่างของภาษาแลดเดอร์อย่างง่าย

แสดงวงจรแลดเดอร์ทางไฟฟ้าอย่างง่าย